「原因・結果図」とは?

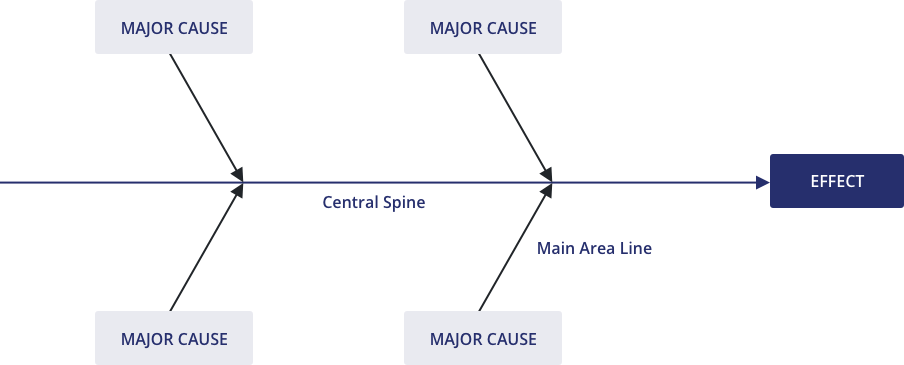

原因・結果図とは、特定の問題や効果に対して考えられる原因を論理的に整理し、それらをより詳細にグラフ化して、理論間の因果関係を示唆するための視覚的なツールである。 一般的なタイプは、フィッシュボーン図や石川図とも呼ばれる。 原因-結果」は、樹形図を用いて図示することもできる。

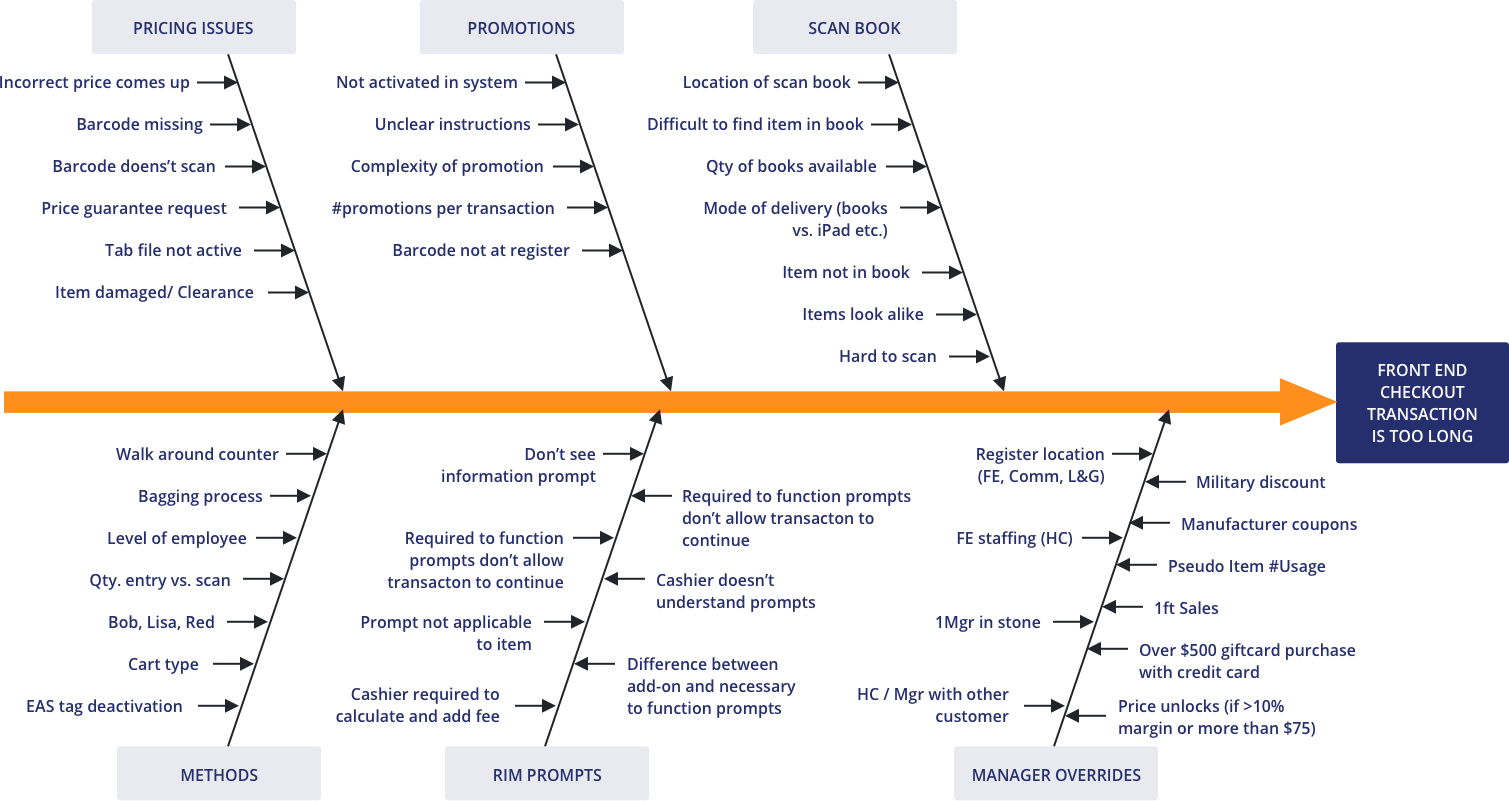

問題の原因を診断する場合、原因-結果図は、根本原因に関するさまざまな理論を整理し、それらをグラフィカルに表示するのに役立つ。 ブレーンストーミングや親和性プロセスで生み出されたアイデアが、このダイアグラムに入力するために使用される。 C-E上の問題のリストは非常に大きいかもしれないので、チームは優先順位付けまたは複数投票テクニックを使用して、さらに調査したい潜在的な原因のリストを絞り込む必要があります

図の先頭は、チームが調査している「効果」です。 チームはこの効果について潜在的な原因をブレーンストーミングした。 骨格はさまざまな潜在的原因になり、ヘッダーは親和性ダイアグラムの列見出しになる。

原因および結果図の例

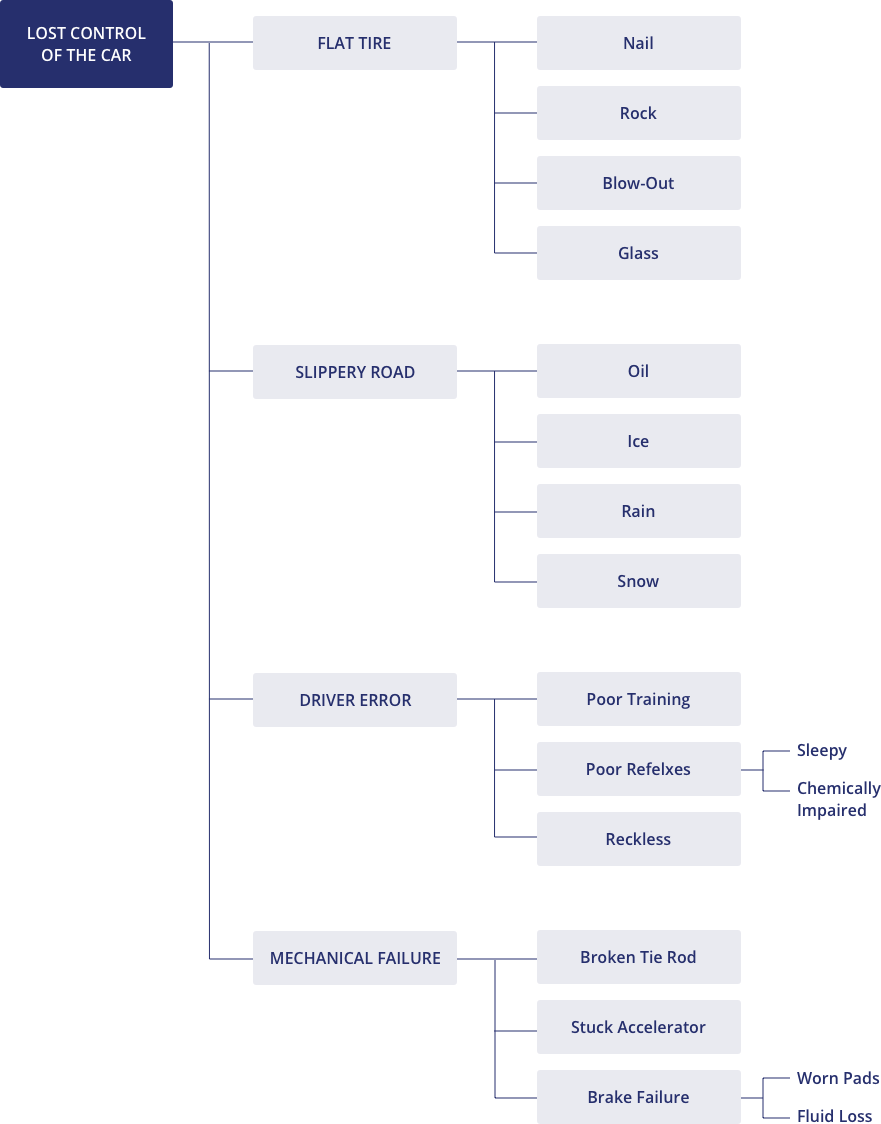

単純な原因-結果図を図29に示す。 説明すべき現象は “車のコントロールを失った “である。 そのコントロールを失った主な要因として考えられるのは、パンク、滑りやすい道路、機械の故障、運転手のミスなどである。 これらの大分類の原因は、それぞれ順番に複数の原因を持つことがあります。 パンクの原因は、釘、石、ガラス、あるいは材料の不具合による吹き飛ばしなどである。 必要であれば、因果関係をさらに遡ることができる。 コントロール不能の原因は、メカニカルな故障かもしれません。その故障とは、ブレーキの故障かもしれませんし、フルードの損失やパッドの磨耗かもしれません。 この図に追加する他の要因も考えられるでしょう。

原因と結果の図の例。

- これは、調査されている観察された効果または現象に寄与する可能性のある要因を視覚的に表現したものです。 1つの原因要因が図中の複数の場所に現れることがある。 例えば、温度が含水率と物理的寸法の両方に影響する場合、温度は両方の場所に表示されます。

- 相互関係は、一般的に定性的で仮説的です。 Lost Control of Car

原因-結果ツリーは概念的には原因-結果ダイアグラムに似ています。 この方が構築しやすい場合もあり、一部のコンピュータ・ソフトウェア・パッケージではこの形式を採用している。 図30は図29の内容をツリー形式で再現したものです。

Cause and Effect Diagram Key Concepts

- 原因結果図は根本原因を特定できないが、観察された効果に寄与しうる多くの原因をグラフで提示する。

- これは、調査されている観察された効果に寄与している可能性のある要因を視覚的に表現したものである。

- 相互関係は一般に定性的で仮説的です。

- それは、構造化された体系的な方法で、目下の特定の問題にすべてのチームメンバーの注意を集中させる。

Cause and Effect Diagram Components

Cause and Effect Sequence Relationship

因果関係図の作成において最も重要なことは、因果関係を明確に理解することです。

図を完成したら、任意の端点から始めて次のように図を読むことができるようにします(例として図29を使っています)。 “雪で道路が滑りやすくなる。 雪で道路が滑りやすくなり、車の制御が効かなくなる。 あるいは、説明されている現象から始めて、次のように逆読みすることもできる。 「道路が滑りやすいから車の制御が効かなくなった。 道路が滑りやすいのは雪が降っているからだ”。 正しく構成された図では、このようにどの枝を読んでも、十分に意味が通るはずです。 どの原因が実際に犯人であったかについての証拠はないかもしれないが、その記述は論理的に十分な意味を持つはずである

因果関係の可能なすべての原因を考慮する必要がある。

- 機械や材料などのオブジェクト

- 動機、温度、または需要のレベルなどの条件

- 1日の時間や生産の順序などのプロセス内のタイミングされたシーケンス

- 特定の生産ライン、搬入口、流通業者、または特定の支店などの場所に関連する効果。

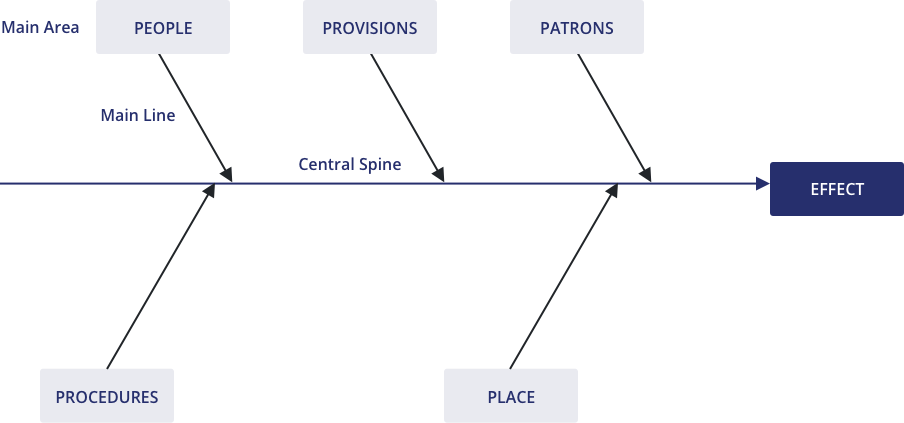

これらは、原因と結果の「何」「なぜ」「いつ」「どこで」であり、常に問われるべきものである。 4 つの W (何、なぜ、いつ、どこで) に加えて、原因結果図を使用するチームは、問題に対して考えられる原因をこれらのいくつかのクラスで検討することを忘れないようにするため、別の 2 つのリストを開発しました。 これらのリストは、製造業では5つのM、サービス業では5つのPと呼ばれ、次のように特徴づけられている:

- Manpower: People(従業員)

- Materials: provisions(供給)

- Methods: Procedures(手順)

- Machines(機械)。 場所(環境)

- Measurements: Patrons (customers)

人々は、W、M、および P が、考えられるすべての原因を考慮することを忘れないための有用な補助手段であることを発見しました。 しかし、特定の言葉に特別な魔法があるわけではありませんし、すべてのケースに当てはまるわけではありません。 これらのリストのいずれかが役に立つかもしれないし、独自のリストを作成することもできる。 重要な点は、「この問題を引き起こす可能性のある手順があるか」など、多くの質問を投げかけることによって、因果関係の可能性のあるすべての原因を検討することです。

原因と結果の図ツールの主な強み

このツールの大きな利点は、関係者全員の注意を、構造的かつ体系的に目下の特定の問題に集中できることにあります。 それは革新的な思考を奨励し、まだ整然とした方法でトラック上のチームを保持します。 このツールの2つ目の強みは、グラフィック表現によって非常に複雑な状況を提示し、要素間の関係を明確に示すことができる点である。 問題が多くの原因の複雑な相互作用によって影響される可能性がある場合、原因-結果図はそれらすべてを文書化し整理する手段を提供する。

How to Construct a Cause and Effect Diagram

Getting Ready

Cause-Effect Diagramは、特性化ステップを導く理論を開発した時点で構築されます。 因果関係ダイアグラムを構築するために使用する知識は、問題に精通している人々と、その時点までに収集されたデータから得られます。

因果関係ダイアグラムの力の一部は、その視覚的インパクトにあります。

ステップ 1: 効果を定義する

原因を特定する必要がある効果または症状を明確に定義する。 効果」は文書で定義する必要があります。 さらに明確にするために、何が含まれ、何が除外されるかを明記することが望ましいかもしれない。

効果があまりにも一般的な記述である場合、様々な関係者によって全く異なる解釈がなされることになる。 その場合、貢献は集中するというより拡散する傾向があります。 彼らは、目下の問題とは無関係な考察を持ち込むかもしれません。 例えば、「顧客サービス部門に寄せられるクレームが多すぎる」というのは、あまりにも漠然としすぎているのではないでしょうか。 もちろん、効果も目標ステートメントに直接関係するものでなければなりません。

ステップ2:効果を配置する

効果または症状を枠で囲んで右側に配置します。 図35のように、中央の背骨を太い線で指して描く。

ステップ3:考えられる原因の特定

考えられる原因を特定するためにブレーンストーミングや合理的にステップバイステップのアプローチを使用します。 図表に置かれるべき原因のための貢献を得るために 2 つの可能なアプローチがあります: ブレーンストーミングおよび理性的なステップバイステップのアプローチ。

ブレーンストーミングは通常、破壊的な方法で会話を支配しそうな少数の個人がいるチームや、過度に遠慮して貢献をしない可能性がある少数の個人がいるチームに適応されるであろう。

可能な原因を識別するためにブレーンストーミングを使用する場合、ブレーンストーミングが完了したら、原因-結果ダイアグラムの構造化された順序に生成されたアイデアを処理します。 この処理は、ダイアグラムに挿入するためのアイデアの主要なソースが、チームメンバーから直接ではなく、ブレーンストーミングですでに生成されたリストから来ることを除いて、ステップバイステップの手順について以下に説明するのとほぼ同じ方法で行われます。

ステップバイステップの手順では、ダイアグラムの中央の背骨から出ている主要な背骨の端にあるボックスに配置される主要な原因または原因のクラスを特定することから始める。 これらのリストは、製造業では5つのM、サービス業では5つのPとして特徴づけられ、以下の通りです:

- Manpower: People(従業員)

- Materials: Provisions(支給品)

- Methods(方法)。 Procedures(手順)

- Machines(機械)。 場所(環境)

- Measurements: Patrons (customers)

4つのWは、可能性を完全に探索するための重要なガイドとして使用することもできます。 これらのカテゴリのセットの 1 つから始めて、しばらくしてから、その結果を、その特定の問題にもっと適切に適合する主要分野の別のセットに並べ替える。

主要な原因を特定したら、そのうちの 1 つを選択して、その主要原因の原因をできるだけ多く特定しながら、系統的にそれに取り組みます。 これらの「二次」原因をそれぞれ取り上げ、それぞれに関連する原因があるかどうかを尋ねる。

次の原因に移る前に、その原因が尽きるまで、それぞれの主要または二次原因内の因果関係の連鎖を系統的に下っていくことを継続する。 すでに完了した領域に適用されるべきアイデアが浮上することがあります。 必ず後戻りし、新しいアイデアを追加する。

ステップ4:主要な原因を配置する

主要な原因のそれぞれ(2つ以上、通常は6つ以下)を箱に入れて、約70度の角度で線で中心の背骨と接続する必要があります。 ここでも、その後のステップと同様に、粘着性のあるノートを使って、個々の主因と副因をメインの背骨に貼り付けると便利であることが分かっている。 このメモは簡単に貼ったり動かしたりできるので、プロセスがより柔軟になり、参加者が結果をよりイメージしやすくなる。 図36は、この時点までの図を一般化したものである。

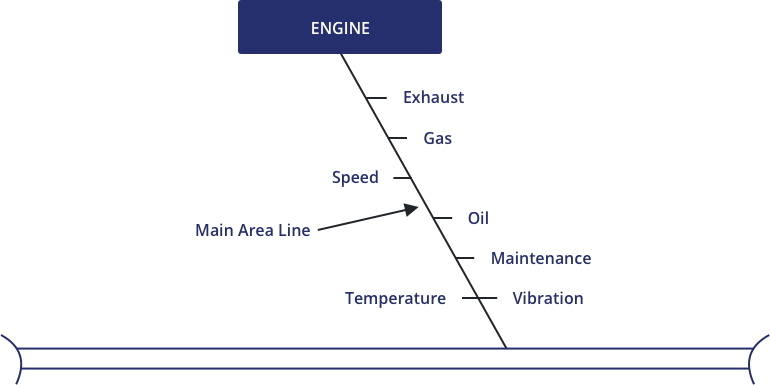

ステップ5(パートA)。 Main Areaに原因を追加する

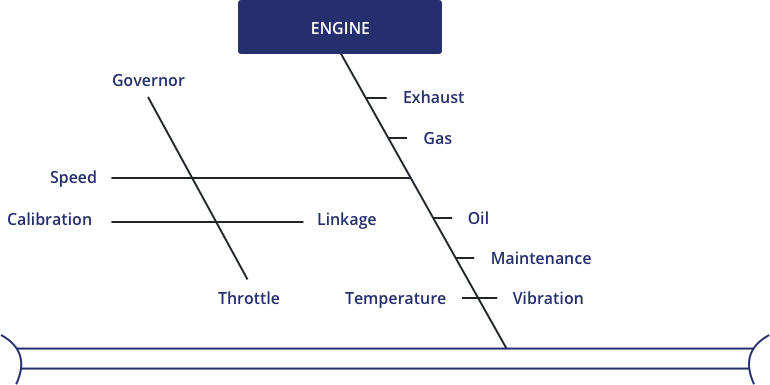

各メインエリアに原因を追加する。 メインエリアの原因である各要因は、該当するメインエリアの線とつながり、中心の背骨と平行になるように引いた線の端に配置される。 図37は、説明中のある大きな症状の主要領域であるエンジンから生じる問題の、考えられる多くの原因を表示する方法を示す。

C-E図は一般に、図37のようにテキストを線の端に配置すると読みやすく、視覚的に美しく見える。 他のユーザーは、図 38 のようにテキストを行に配置しました。 特に、補助的な原因のレベルが増えると、行内のテキストは使いにくく、読みにくくなる傾向があります。 あまり好ましくない配置

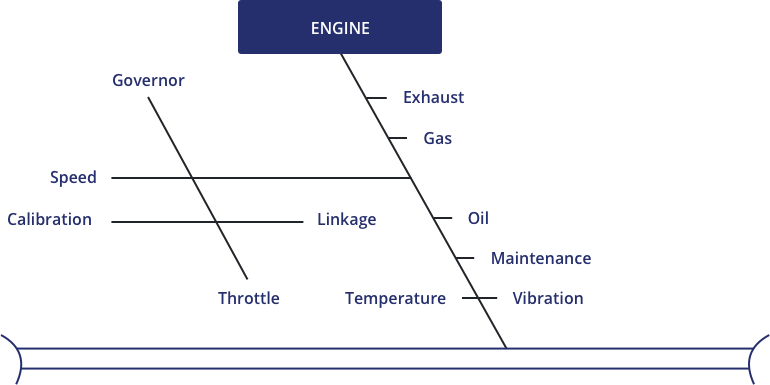

Step6 (Part A): 各原因の補助原因を追加する

すでに入力されている各原因の補助原因を追加する。 これらの各原因は、(1)その原因となる因子に関連する線と接続し、(2)主領域線または中央背骨のいずれかと平行に引かれる線の端に配置される。 図39は、ステップ5で紹介したC-E線図の一部を拡大したものである。 エンジンの回転数がおかしい原因として、ガバナーとスロットルが追加されていることに注目する。 スロットルの不具合は、次の2つの原因のどちらかで発生する可能性があります。

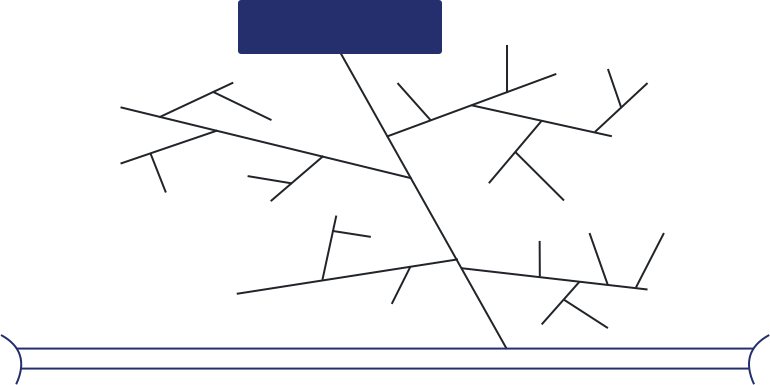

線を平行にすると読みやすく、視覚効果も高くなる。 明らかに、チームミーティングで実際にC-Eダイアグラムを作成しているとき、常に線をきれいに保つことはできません。 しかし、最終的なドキュメントでは、線を平行にすることで、より満足のいく図になることが分かっている。 次の例のような不規則な方向の線で構成された図は読みにくく、プロフェッショナルな印象を与えません。

Step 6 (Part B): あまり好ましくない配置

Step 7: 可能性のある原因を追加し続ける

各枝が根本原因に到達するまで、可能性のある原因を図に追加し続ける。 C-Eダイアグラムが構築されると、チームメンバーは、因果関係の連鎖と呼ばれるイベントの連鎖に沿ってさかのぼっていく傾向があります。 チームは、説明しようとしている最終的な効果から、因果関係のある主要な領域、それらの領域内の原因、それらの各領域の補助的な原因、といった具合に移動します。 いつ止めるのか? チームは、各因果連鎖の最後に出てくる原因が潜在的な根本原因である場合にのみ停止すべきである。

根本原因には、いつ停止すべきかを説明するのに役立つ 3 つの特性がある。 まず、チームが求めていた事象を直接、または一連の中間原因および結果を通じて引き起こします。 第二に、それは直接制御可能である。 つまり、原理的には、チームのメンバーが介入してその原因を変えることができる。 このセクションで取り上げたエンジンの例では、速度を直接制御することはできない。 速度の制御は、スロットルとガバナーが適切に機能するかどうかにかかっていますが、スロットルによる適切な制御は、正しいキャリブレーションとリンケージが適切に機能することにかかっています。 キャリブレーションとリンケージは制御することができます。

ステップ8:各因果連鎖の論理的妥当性をチェックする

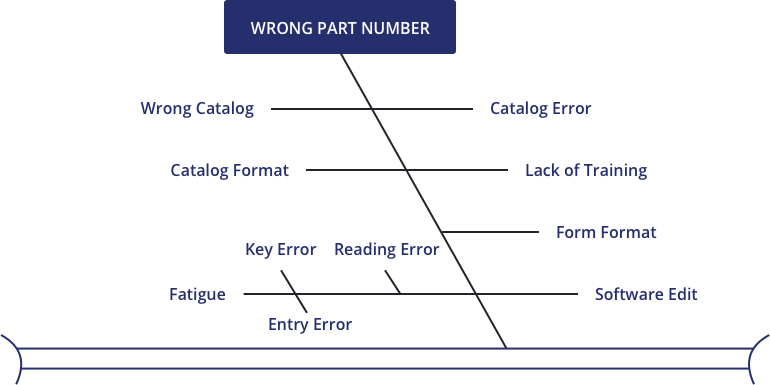

各因果連鎖の論理的妥当性をチェックするのです。 C-Eダイアグラム全体が完成したら、それぞれの潜在的な根本原因から始めて、説明される効果までダイアグラムを「読み」進めていくのが賢明です。 各因果連鎖が論理的、運用的に意味をなしていることを確認する。 次の例は、C-Eダイアグラムの一部で、ある受発注業務におけるエラーを説明するものです。 誤りの主な原因の1つは、部品番号の誤りです。 営業担当者はカタログで部品を調べ、注文書に品番を記入する。

根本原因として提案されている “キーイングエラー “から始めてください。 そして、次のように読んでください。 “キーイングエラーが疲労を引き起こし、それが部品番号の間違いを引き起こす…” 一度、この図を読んでみると、問題が明確になる。 キーイングエラーが疲労の原因ではなく、疲労がキーイングエラーを引き起こすのです。

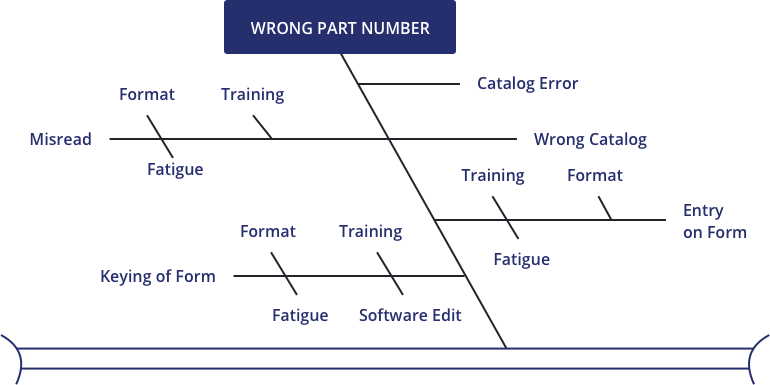

この描き直した図は、疲労、フォーマット、トレーニングが、カタログの読み間違い、フォームへのデータの入力ミス、データのキーイングミスという3種類の中間原因の根本原因になっています。 このように、論理的な因果の連鎖をたどれるようになったことで、効果的な検証方法を考案しやすくなりました。 たとえば、キーイングに問題を引き起こすフォームのフォーマットは、オリジナルの鉛筆入力に問題を引き起こすものとは異なるかもしれません。

オリジナルのダイアグラムにある一般的な「トレーニング不足」の原因は、通常、因果関係の連鎖をチェックする必要があるという良い危険信号です。 カタログの読み方の訓練不足は読み間違いを生じますが、キー入力の段階で間違いが生じれば、カタログの使い方をいくら訓練しても意味がありません。 C-Eダイアグラムで「トレーニング不足」(あるいはそれ以外の不足)を見るたびに、2つの質問をする必要がある。 第一に、トレーニングが不足しているのは、正確にどのスキルなのか? そして第二に、その不足が、今説明されている要因をどのように引き起こしているのか? この例で見たように、これらの質問に対する答えは、欠落している中間的な原因因子や、後ろ向きに記述されている因果関係を特定するのに役立つかもしれません。

ステップ9:完全性のチェック

解釈のセクションでより詳しく説明しましたが、次のことをチェックしてください。

- 原因が3つ以下のメインブランチ

- 原因が他のものよりかなり少ないメインブランチ

- 詳細が少なく、補助原因のレベルが他のものより少ないメインブランチ

- 原因が他のものよりかなり多いメインブランチ

これらの条件の1つが存在しても、自動的に図の不具合を意味するわけではありません。 単にさらなる調査が必要であることを示唆しているに過ぎません。

When to Use Cause and Effect Diagrams

Formulating Theories

原因結果図の主な用途は、チームが解決するために割り当てられた、観察された品質問題の原因に関する理論を整然と並べることである。 理論がよく理解され、整理されたら、次にチームはテストされるべきそれらの理論を識別するために最もよい集合的な判断を使用する。 特徴づけのステップの最終目的は、チームの問題の主要な根本原因を特定することである

また、理論を整理する機会は他にもある。 チームは、プロセスのある部分が他の部分よりもうまく機能する理由を知りたいと思うかもしれない。 例えば、

- Why does automobile A obtain ten percent better mileage per gallon than all other similar vehicles tested?

- Why is the productivity of assembly line B always higher than the productivity of the other lines?

文化のための設計

改善のステップで、因果関係は、チームが提案する改善策の文化への影響も考慮するのに役立てることができるだろう。 原因-結果ダイアグラムは、提案された解決策が直面しそうな抵抗について系統的に考える際に役立つことがある。 説明すべき現象が提案された救済策に対する抵抗である場合、チームは原因-結果ダイアグラムを構築して、対処する必要のある最も重要な抵抗を特定するのに役立てることができる。 その主な価値は、非常に集中した方法で、観察された効果に潜在的に寄与するすべての既知のまたは疑わしい原因のリストを作成するための手段として機能することです。 因果関係ダイアグラムを作成する時点では、これらの原因が結果に関与しているかどうかは通常知られていない。 ダイアグラムの出力は、さらなる調査のために潜在的な原因や理論に優先順位をつけることで活用できます。

理論と事実の違い

原因-結果図は理論を提示し整理することを指摘しました。 理論をデータで検証して初めて、観察された現象の原因を証明することができる。 因果関係図は原因追求の整理には役立ちますが、原因を特定するものではありません。 パレート分析、散布図、ヒストグラムなど他のツールを使ってデータを分析し、経験的に因果関係を立証する。

完全性のチェック

因果関係図が構築されたら、それが完全であるかどうかを確認する必要があります。 このレビューに厳密なルールはありえませんが、いくつかのガイドラインは役に立ちます。

少なくとも、4つのWのそれぞれと5つのMまたは5つのPのそれぞれが、どのように効果に適用される可能性があるのかを質問したことを確認する。

一般的に、ダイアグラムの各主枝には少なくとも3つか4つの追加枝がある。

いくつかの主枝に付随する原因が大幅に少ない場合、またはその原因が因果関係の連鎖の多くのステップに遡らない場合、プロセスのその要素について他の要素ほど完全に理解していない可能性があります。

いくつかの枝が他の枝に比べて原因が多すぎるようであれば、2つ以上の主枝に分けるのが最も適切であるかどうかを検討する。 このような潜在的な根本原因は、通常3つの条件を満たす。 (1)その原因から、そのすべての中間原因を経て、説明される最終結果まで論理的な因果関係をたどることができる。 (2) その原因が原理的に直接制御可能である。 (3) したがって、もしその原因が真実であることが示されれば、その原因を除去することができ、結果は消滅するか減少する。

解釈における潜在的な落とし穴と問題

因果図の解釈で最も深刻な可能性は、理論のこの整然とした配列と実際のデータを混同することである。 C-Eダイアグラムは、理論を展開し、それを表示し、その論理的整合性をテストするための強力で有用な方法である。 C-Eダイアグラムの各因果関係の論理的整合性をテストする必要性については、後ほど詳しく説明します。 このようなチェックを怠ると、ダイアグラムの有用性が大きく損なわれ、誤った情報の収集や分析で貴重な時間を浪費してしまうことがよくあります。

もう一つのよくある落とし穴は、既存の情報が許す限り、症状が徹底的に分析される前にダイアグラムの作成を始めてしまうことです。 このような場合、説明される効果があまりにも一般的で定義が不明確なため、チームは集中できず、結果として生じるダイアグラムは不必要に大きく、複雑で使いにくいものになる可能性があります。 明確かつ正確に表現された効果は、より適切な理論、より良い因果関係、そして理論の選択と検証のためのより効果的なモデルを生み出すことになる。 説明される症状はできるだけ正確に定義されるべきであるが、チームはその原因についてできるだけ多くの理論を開発するよう努めなければならない。

What Is Done Next?

完全で論理的な一連の理論を手に入れたチームは、次に主要な根本原因を発見しようとする。 理論を特定するためのこの構造化されたアプローチにより、つまらない理論で時間を浪費することなく、重要な理論を調査することができます。 8901>

Cause &Effect Diagram Template

このテンプレートを使用して、5 Why分析を完了し、原因-結果ダイアグラムの作成に進みます。

To use the template:

- Download the Cause Effect Diagram Template.

- Place the effect or symptom in the Effect box.

- Identify the potential causes and place them in the cause boxes.このテンプレートを使用して、5Why分析を完了し、原因結果図を作成します。

- 主原因の下に補助原因を追加し、根本原因に達するまで補助原因を追加し続ける。

- 各原因の妥当性をチェックする。